整體式焊接框(kuàng)架

多(duō)功能平台設計

視覺對位方式保(bǎo)證精度

整體式(shì)傳輸係統

獨立式清洗結構

刮(guā)刀升降采用(yòng)與絲杆直連結構

全自動錫膏印刷機T5產品特點:

整體式焊接框(kuàng)架

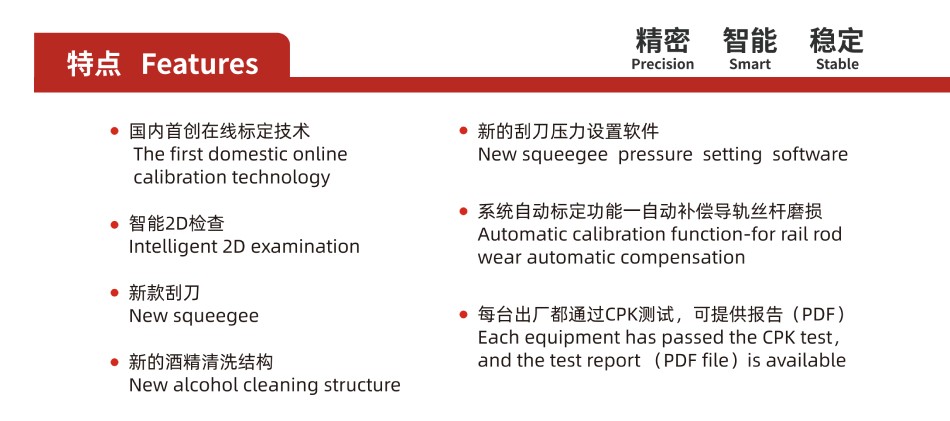

多功能平台設計

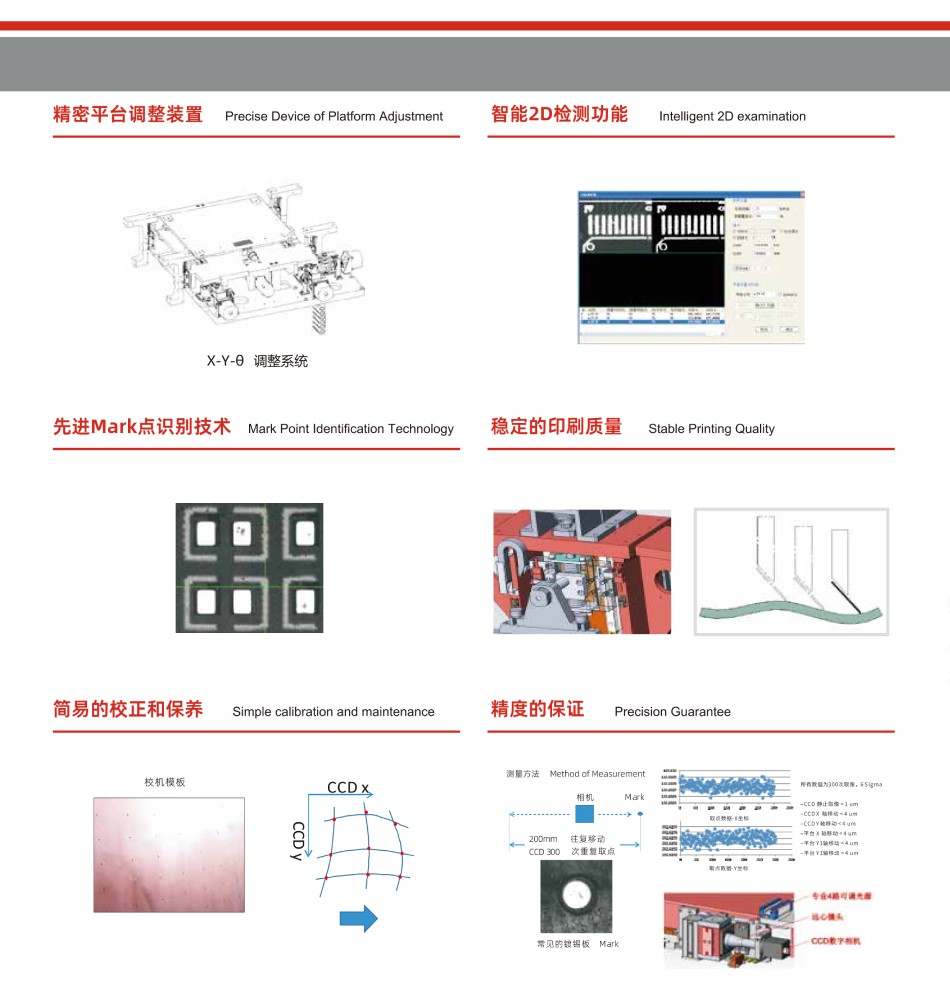

視覺對位方式保證精度

整(zhěng)體係傳(chuán)輸(shū)係統

獨(dú)立式清洗(xǐ)結構

刮刀升降采用與絲杆(gǎn)直連結構

| 技術參數 | 型(xíng)號:T5 | |

| 基本參數 | 鋼網(wǎng)尺寸 | 650(X)×420(Y)—850(X)×850(Y)(mm) |

| 厚度:20-40mm | ||

| 最小PCB尺寸 | 50(X)×50(Y) (mm) | |

| 最大PCB尺寸 | 510(X)×510(Y) (mm) | |

| 厚度 | 0.2mm~6mm(0.4mm以下(xià)加治具) | |

| 翹曲量 | <1%(對(duì)角(jiǎo)測量) | |

| 背部元件高度 | 20mm | |

| 傳輸高度(dù) | 900±40mm | |

| 支撐方式 | 磁性頂針,磁性頂塊,真空吸腔(選配(pèi)) | |

| 夾板方(fāng)式 | 側(cè)夾(jiá)(標配),請看選配 | |

| 板邊距離 | PCB工(gōng)藝邊≥2.5mm | |

| 運(yùn)輸速(sù)度 | 0~1500mm/sec,增量1mm | |

| 運輸皮帶(dài)類型 | U型同步帶 | |

| 停板方式 | 氣缸 | |

| 停板位置 | 根據PCB尺寸(cùn)軟件設定(dìng)PCB停(tíng)止位置 | |

| 傳送方向 | 左-右、右-左、左-左、右-右(出廠前客戶指定) | |

| 印刷係統 | 印刷速度 | 5-200mm/sec可調 |

| 印刷頭 | 步進馬達直聯驅動(dòng)刮刀升降 | |

| 刮刀 | 鋼刮刀,膠刮刀(可選) | |

| 刮刀角度 | 60° | |

| 刮刀壓力 | 0~20kg | |

| 視覺係統 | 脫模方式 | 三段式脫模 速度:0.1-20mm/s 距離:0-20mm |

| 對位方式 | Mark點自動對準 | |

| 攝像機 | 德國 BASLER,1/3” CCD,640*480像素, 像素尺寸:5.6μmx5.6μm | |

| 取像方式 | 上/下雙照 | |

| 相機燈光(guāng) | 同軸(zhóu)光、環形光 共4路可調 | |

| 視野(yě)範圍 | 9mm*7mm | |

| 標記點尺寸 | 直徑(jìng)或邊長為1mm~2mm,允許偏差10% | |

| 標記點形狀 | 圓形、方形,棱型等形狀 | |

| 標記(jì)點位置(zhì) | PCB板專用(yòng)mark或PCB焊盤 | |

| 2D檢測 | 標配 | |

| 精度 | 平台調整範圍 | X=±3mm,Y=±7mm, θ=±1.5° |

| 定位精(jīng)度 | ±0.01mm | |

| 印刷精度 | ±0.025mm | |

| 時間(jiān) | 循環時間 | <10s (不包含印刷,清洗時間) |

| 換線(xiàn)時間 | <5分鍾 | |

| 新建程式時間 | <10分(fèn)鍾(zhōng) | |

| 控(kòng)製係統 | 電腦配置 | 工控機,Windows正版係統 |

| 係統(tǒng)語言 | 中、英(yīng)文 | |

| 上下位機連接 | SMEMA | |

| 用戶權限 | 用戶密碼和高(gāo)級密碼設定(dìng) | |

| 清洗係統(tǒng) | 清(qīng)洗係統 | 幹、濕(標配),真空模式(shì)(選(xuǎn)配) |

| 液位檢測 | 液位自動報警監測 | |

| 功率參數 | 主供電源 | AC 220V±10% 50/60HZ 單相 |

| 總功率 | 約3kw | |

| 主供氣源 | 4.5~6kgf/cm2 | |

| 機器重量 | 約950Kg | |

| 機器外形尺寸 | 1530(L)x1680(W)x1540(H)mm | |

| 選配 | 自(zì)動氣動頂夾 | 用於薄(báo)電路板(bǎn)(厚度≤1mm) |

| 固定式頂夾+側夾 | 用於薄電路板(厚(hòu)度≤1mm) | |

| 真空吸附+真空清洗 | 用於薄(báo)電路板或軟板 | |

| 自動添(tiān)加錫膏 | / | |

| 自動上下料 | / | |

| 柔性萬能支撐塊(氣動(dòng)) | 用於雙麵PCB板支撐(chēng)(板下元(yuán)器(qì)件高度≤9mm) | |

| 鋼網自動定位 | 鋼網自動定位 | |

| PCB板厚自動調整功能 | 標配 | |

| 刮刀壓力(lì)反饋功能 | / | |

| 空調 | 選配或者客戶自行購買 | |

| 錫膏量監測係統 | / | |

| SPI聯機 | SPI聯機 | |

| UPS斷電保護 | UPS 15分鍾斷電(diàn)保護 | |

| 工(gōng)業4.0 | 條碼追蹤,生產分析等 | |